Todo sobre los conceptos Six Sigma

Los conceptos Six Sigma han sido el marco principal, que incluye varios enfoques, metodologías y herramientas lean de los conceptos Six Sigma para el trabajo de mejora de procesos dentro de una empresa. Six Sigma asegura menos desperdicio y procesos y sistemas de calidad para ser utilizados por equipos e individuos. Los conceptos de Six Sigma desempeñan un papel fundamental en estrategias comerciales completas y estimulan a la alta dirección para que los procesos produzcan más calidad en cada etapa y paso que experimentan. Está impulsado por los datos procesados y sigue un conjunto de reglas y adopta una línea de pensamiento disciplinada. Con los conceptos Six Sigma, los defectos son dirigidos y eliminados en toda la línea de producción al comparar la variación de puntos entre el resultado / salida ideal o esperado y el resultado / salida real; desde el producto hasta su servicio.

Por otro lado, tenemos Lean, que se usó principalmente en la fabricación, pero ha ganado precedencia en el pasado reciente como el conjunto de metodologías para eliminar el desperdicio en la curva y el giro del proceso de producción.

Las metodologías Lean tienen procesos como un "flujo de valor". La gestión de este flujo de valor implica la definición de valores en el producto y las capacidades del proceso dentro de un flujo de trabajo. Esto se enfoca en las necesidades de los clientes y asegura que los clientes reciban el producto o servicio que necesitan en el momento correcto y al costo correcto de compra.

Aquí hay algunas diferencias entre los conceptos Six Sigma y Lean:

| Conceptos Six Sigma | Apoyarse |

| Se enfoca en la reducción de la variación. | Se centra en la eliminación de residuos. |

Sigue la metodología de DMAIC:

| Sigue la metodología paso a paso:

|

| Se centra en el problema | Se centra en el flujo de procesos. |

| El efecto es salidas de proceso uniformes | El efecto es la reducción en el tiempo del flujo |

| Para organizaciones con énfasis en estudios analíticos. Uso de datos de alto y bajo nivel, gráficos e investigación colaborativa. | Para las organizaciones que buscan cambios en el valor visual y estrés en este momento. |

| Sectores que atiende para incluir manufactura, logística, negocios basados en datos | Sectores que incluye comercio, salud, administración |

Mirando lo mejor de ambos mundos, los profesionales han aumentado repetidamente las posibilidades de integrar las dos galaxias de las metodologías comerciales en una sola. Al concentrarse en las ventajas entre las dos metodologías, la combinación de los dos sistemas dio lugar a "Lean Six Sigma", un cruce puro entre metodologías potencialmente vivas para una mejor calidad y procesos más ágiles, lo que aumenta los ingresos de la empresa y conlleva productos con alto contenido. calidad y tiempos de respuesta más cortos.

Al profundizar en estas metodologías, resulta muy beneficioso recoger los siguientes 5 principios o enfoques que se utilizan en el concepto de Lean e integrarlos en los conceptos Six Sigma de nivel superior. La fusión siempre ha resultado en traer al frente la calidad mejorada producida por Lean Tools Six Sigma y el tiempo de respuesta óptimo de Lean. Esto a su vez da como resultado proyectos de alto impacto y éxito en la mayoría de los sectores. A continuación se enumeran, manteniéndose fieles al alcance del artículo, los 5 principios o enfoques Lean que se pueden integrar en los conceptos Six Sigma para un procesamiento eficiente de productos / servicios:

Nota: Conviértase en un Consultor LeanAprenda a implementar los principios lean. Comprender las herramientas y técnicas lean de fabricación ajustada, mantenimiento productivo total. Conviértase en un exitoso consultor Lean con nuestra capacitación.

5 herramientas Lean para integrarse en conceptos Six Sigma

-

Mapeo de flujo de valor

En cada etapa del flujo del proceso, el valor se agrega, se deprecia o se puede habilitar. El valor debe ser mapeado para que el gerente del proyecto y el equipo puedan obtener una perspectiva completa de dónde no se agrega un valor. El equipo puede utilizar este conocimiento para eliminar tales actividades y disminuir significativamente el tiempo de espera entre dos pasos dentro de los procesos.

Los beneficios de este enfoque dentro de los conceptos Six Sigma son los siguientes:

- Procesos más delgados

- Reducción en el tiempo

- Eliminación de residuos

- Resultados mejorados

Este proceso de mapeo de flujo de valor puede llevarse a cabo en la fase Analizar o Mejorar de la metodología DMAIC, también dentro del Ciclo Kaizen. Aquí, el flujo de materiales o información se tiene en cuenta para mapear con precisión el flujo de trabajo para ese departamento u organización en particular en general. Y, por lo tanto, nacen las tres categorías, segregando cada actividad que tiene lugar paso a paso.

Las actividades que agregan valor se mejoran, las actividades que no agregan valor, como se mencionó anteriormente, se clasifican para su eliminación, y las actividades que habilitan el valor se segregan aún más en actividades que pueden agregar valor y aquellas que costarían a la compañía, aún No agregue el valor necesario que la empresa está buscando.

El uso del enfoque de embudo para asignar flujos de valor puede beneficiar a equipos grandes y pequeños de manera efectiva. Las eliminaciones permiten que los procesos sean compactos e incluso ayudan a lograr el principio de reducción de la variación de los conceptos Six Sigma.

Ejemplo

Un ejemplo que vino de mi propia experiencia; Al mapear el flujo de valor para dicho proceso, salió a la luz que una aprobación particular fue para dos personas diferentes dentro del flujo de trabajo, que básicamente seguían la misma lista de verificación para verificaciones de calidad de seis conceptos sigma, pero desde un nivel superior le pareció a la empresa que las aprobaciones actuaban como filtro y subfiltro. Una vez que se supo que la segunda aprobación básicamente no proporcionaba ningún valor en el proceso, pronto se decidió eliminar el bucle en el flujo de trabajo y eso redujo el tiempo de proceso en un día laboral.

Así es exactamente cómo el mapeo de flujo de valor puede beneficiar un flujo de trabajo y ayudar a mejorar la calidad de los conceptos Six Sigma y reducir el tiempo.

-

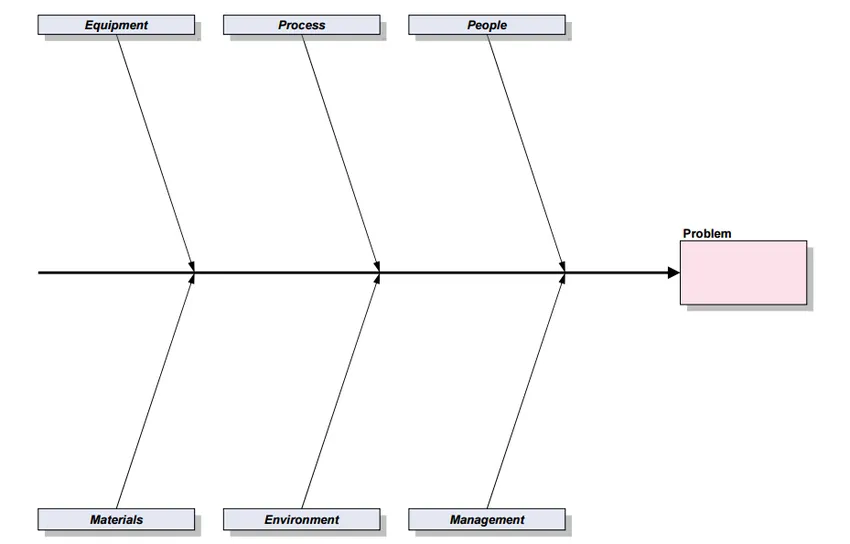

Diagrama de Ishikawa (espina de pescado) y 5 porqués

También conocido como el diagrama de causa y efecto, Ishikawa se presenta como una gran herramienta eficiente para la identificación y el análisis de la causa raíz. Dentro de Ishikawa, las causas del problema se representan gráficamente como huesos del pez, que se ramifican desde el hueso principal y representan el evento que ha tenido lugar.

Ishikawa se usa normalmente para estructurar eficientemente una sesión de lluvia de ideas para un problema, evento o efecto particular. Las causas se clasifican en 6 categorías para el uso eficiente del diagrama de espina de pescado, de lo contrario, alejarse de la causa raíz es igual de simple. Estas categorías son las siguientes:

- Proceso

- Personas

- Equipo

- Materiales

- Ambiente

- Sistemas

La representación esquemática de Ishikawa es la siguiente:

La causa primaria se ramifica directamente de las categorías de espina de pescado, mientras que las causas secundarias se ramifican de las causas principales. Esta ramificación adicional permite alcanzar la causa raíz de manera más rápida.

5 por qué, por otro lado, es tan simple como preguntar 5 por qué al problema y obtener respuestas, por lo tanto, profundizar en la causa raíz del problema en cuestión. Normalmente aporreado con Ishikawa, 5 Whys es una herramienta eficaz para el análisis de causa y efecto. Algunos problemas necesitan solo 2 o 3 por qué se deben preguntar antes de llegar a la causa raíz, mientras que otros pueden superar los 5, pero lo ideal es que las causas se identifiquen con los 5 por qué.

Incluso con el caso de 5 Whys, la lluvia de ideas es esencial y un gerente de proyecto dirigiría la sesión, en caso de que haya alguna distracción y el tema se pierda por completo.

Dentro de Lean, hay un mayor enfoque en la representación visual de los datos que se consideran no seguidos en los conceptos Six Sigma. Pero, Lean se jacta de las herramientas de análisis analítico de causa raíz como Ishikawa y 5 Whys para llegar a la causa raíz de los problemas sin el uso de datos figurativos estadísticos y concretos.

Estas metodologías tienen lugar en la fase de análisis del marco de calidad Six Sigma. Esto hace que la gestión de los conceptos Six Sigma sea fácil y simplificada.

-

Takt Time

Derivado de la palabra alemana, Taktzeit, que se refiere directamente al latido del corazón de la producción en Lean lingo, Takt Time se calcula debidamente como el tiempo transcurrido desde el inicio del proceso de producción de una sola unidad hasta el inicio de la producción para la siguiente Unidad en linea. Estas diferencias se calculan y comparan con la demanda del producto o servicio que proviene directamente de los clientes. Una vez comparados, se combinan para disminuir la desviación de la tasa de demanda del cliente.

Cuando se usa con los conceptos Six Sigma, Takt Time se usa para analizar las cargas y cuellos de botella potenciales y actuales dentro de los procesos de producción, lo que permite a los gerentes de proyecto descifrar con precisión cuál es el tiempo dedicado a cada proceso y tarea, y brinda oportunidades para mejorar en formas, si el tiempo Takt excede los acuerdos de nivel de servicio (SLA) o se mantiene dentro del tiempo estipulado.

Este análisis es esencial para capturar la sobrecarga de tareas o incluso la capacidad excedente dentro de ciertas líneas de producción y hacer que los flujos del proceso sean más fáciles y más ágiles, asegurando variaciones y defectos mínimos o insignificantes. Por lo tanto, la desviación entre Takt Time y la demanda del cliente si el exceso requiere una mejora exhaustiva en dicho proceso / tarea.

Si el negocio se encuentra con procesos que están trabajando más rápido que la demanda del cliente, entonces puede ser beneficioso para la organización dirigir el tiempo ahorrado por este proceso para compartir la carga de otro proceso que está rezagado en sus esfuerzos por ponerse al día con el cliente demanda.

Este proceso puede implementarse durante la fase de análisis.

Ejemplo

Si una organización tiene un tiempo Takt de 10 minutos, se traduce en que el proceso de producción de un producto o servicio se completa fuera de línea porque, en promedio, el producto / servicio se vende a los clientes a razón de 10 minutos por unidad.

-

Heijunka

Procede de la palabra japonesa que se traduce como "nivelación", Heijunka es la herramienta eficiente que ayuda a equilibrar la carga en el flujo de valor del proceso de producción en el que se está implementando. Este principio y herramientas lean se implementan en la fase de diseño dentro de la calidad Six Sigma después de que el análisis de causa raíz señala los cuellos de botella en la fase de análisis. El funcionamiento del equilibrio de carga introduce un "tirón" en el sistema que es diferente al "empuje" tradicional, que produce sobrecarga, carga lateral y cuellos de botella dentro del proceso.

El tiempo Takt puede ser el componente clave en la implementación de Heijunka dentro de la calidad Six Sigma, ya que presentará todo el flujo de valor con el tiempo necesario dentro de los procesos.

Anteriormente en las líneas de producción tradicionales, el procesamiento por lotes era el método de proceso buscado para los productores en masa de cualquier material o producto. Con la inclusión de Lean dentro de los sistemas y organizaciones, el método de procesamiento por lotes fue desaprobado por la siguiente razón:

"Según Heijunka, los sistemas de producción no pueden, por diseño y carga, responder continuamente a los pedidos sin sufrir una cierta" mura "(desigualdad en la calidad y productividad obtenidas) y" muri "(sobrecarga de máquinas, mano de obra). El producto de mura y muri es "muda", que es un desperdicio ".

-

Poka-Yoke

Poka-Yoke, una herramienta ajustada de ajuste para Lean, es la herramienta ajustada a prueba de errores que reduce drásticamente la probabilidad de errores dentro de los sectores del flujo de trabajo. Lean tools six sigma Estas herramientas lean se pueden utilizar de manera efectiva en las fases de diseño y mejora de la calidad Six Sigma, ya que en estas etapas puede ayudar dramáticamente a mejorar o rediseñar completamente los sistemas con el fin de reducir o erradicar los errores dentro del flujo de trabajo. En ciertas industrias, Poka-Yoke se combina con DMADV (Definir-Medir-Analizar-Diseñar-Verificar) para identificar la probabilidad de cualquier error que resurja durante las etapas en vivo.

Una fusión de Poka-Yoke junto con Ishikawa y Pareto Analysis puede dar al negocio resultados asombrosos en la identificación de la causa raíz y la eliminación de defectos y errores, cumpliendo así el propósito de la calidad Six Sigma de manera muy eficiente.

Cortar los bordes para lograr un acabado liso es lo que se necesita en las etapas posteriores del proyecto de calidad Six Sigma una vez que el software / producto se haya desarrollado y esté listo para su revisión. Poka-Yoke, en este momento, resulta útil para pulir el producto y eliminar cualquier tipo de discrepancia o retroceso.

Ejemplo

Un ejemplo famoso utilizado para ilustrar el uso de Poka-Yoke es el tiempo durante el cual muchos flujos de trabajo en un sistema de nómina se terminaron abruptamente. Al aplicar el análisis de causa raíz, se descubrió que había dos botones con etiquetas engañosas presentes en ellos. Una de ellas decía: "Aprobar para el siguiente", lo que significaba que el paso había sido aprobado y el flujo de trabajo avanzaba, mientras que la siguiente decía: "Aprobar para cerrar", lo que significaba que el paso había sido aprobado y el flujo de trabajo se cerraba aquí. La nomenclatura utilizada fue bastante engañosa y fue la causa de las terminaciones abruptas y, por lo tanto, con Poka-Yoke, el proceso se ajustó y ahora se introdujeron las herramientas de inclinación de punta para explicar mejor los botones.

Reunir a los gigantes del mundo de la producción y los negocios puede ser desalentador, pero también puede ser tan productivo y cualitativo. La integración de Lean con la calidad Six Sigma le dio al mundo una metodología más fina y mejorada para admirar cualquier sector en muchas industrias y negocios.

Si le gustó este artículo y lo encontró útil, haga clic en el botón Me gusta y el botón Compartir para que sus colegas sepan más sobre la calidad de Lean Six Sigma. Sigue leyendo nuestros blogs para artículos tan emocionantes.

Recomendado

Así que aquí hay algunos cursos que lo ayudarán a obtener más detalles sobre los conceptos de Six Sigma, la calidad Six Sigma y las herramientas Lean Six Sigma, así que simplemente vaya al enlace. que se da a continuación

- entrenamiento lean six sigma

- Entrenamiento en línea Lean Six Sigma Green Belt